Grupuri de cercetare

Accesează informații despre centrele de cercetare, grupurile și/sau echipele de cercetare din facultatea noastră.

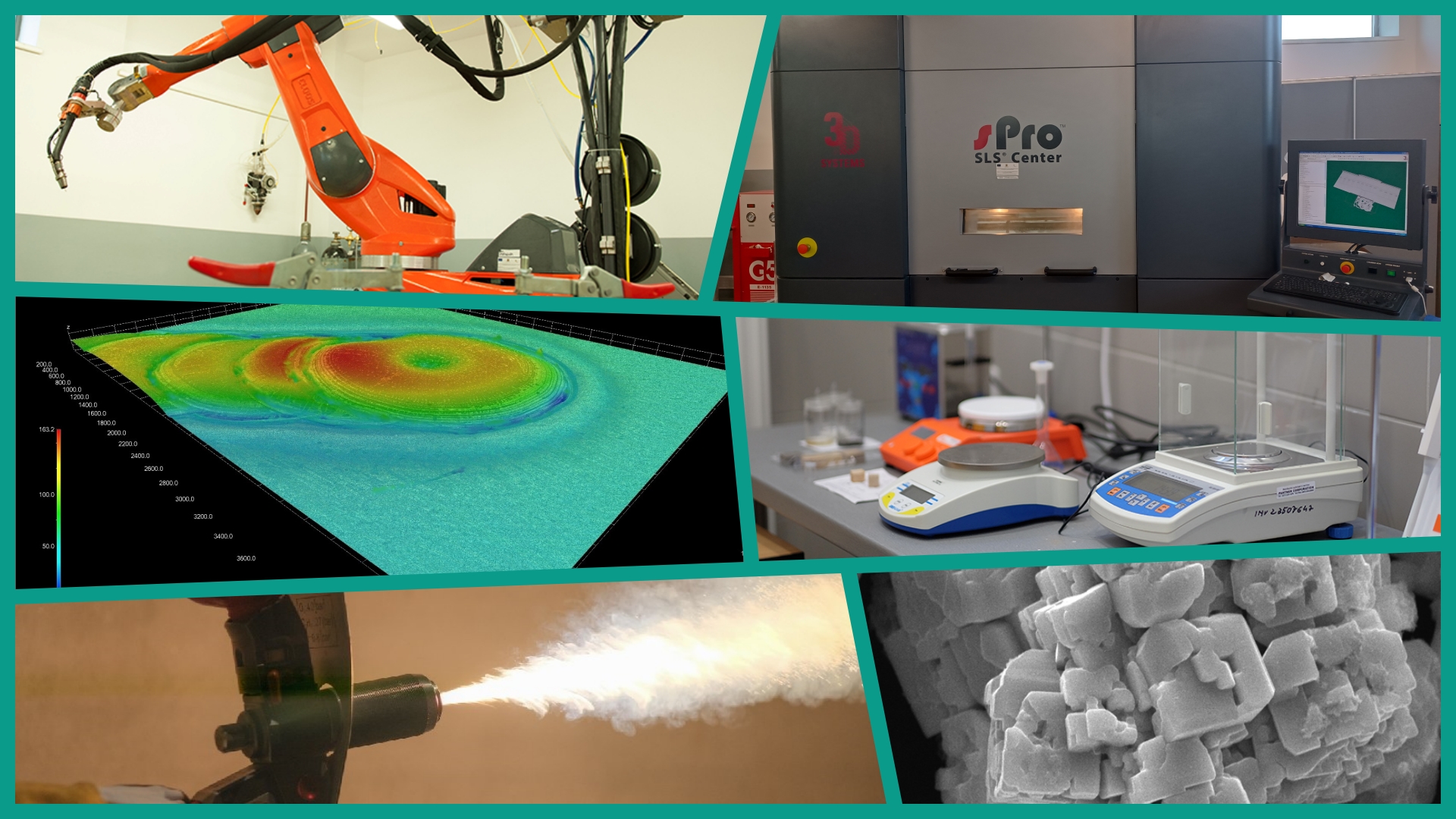

Tehnologii si materiale avansate metalice, ceramice si compozite

Obiectivul general: Dezvoltarea activităților de cercetare privind obținerea, caracterizarea, certificarea si promovarea materialelor avansate, metalice, ceramice si compozite, la scară macro, micro si nanometrică.

Eco-tehnologii avansate de sudare

Obiectivul general: Dezvoltarea de noi materiale de înaltă performanță și noi procese și procedee de producție pentru o industrie inteligentă și prietenoasă cu mediul, cu aplicații în ingineria sudării.

O parte dintre subiectele de cercetare desfășurate în cadrul celor două centre sunt:

- Analiza spectrală a plasmei generate în timpul proceselor de depunere cu laser, cu scopul de a identifica în timp real caracteristicile straturilor formate.

- Caracterizarea aliajelor din sistemele Al-Si, Al-Cu, Al-Mg, realizate prin tehnologii convenționale și avansate (melt-spinning). Analiza transformărilor de fază în stare solidă pentru aceste aliaje, în vederea optimizării microstructurii și îmbunătățirii proprietăților mecanice, dar și investigarea posibilității utilizării acestora în procese de thixo-molding.

- Cercetări privind managementul riscului, respectiv identificarea, evaluarea și măsuri de prevenire a factorilor de risc.

- Comportarea materialelor metalice la microtexturare.

- Compozitele armate cu fibre utilizate în diferite domenii, cum ar fi aeronautica, autovehiculele, echipamentele sportive etc., unde scăderea greutății concomitent cu îmbunătățirea proprietăților mecanice este fundamentală.

- Dezvoltare unei noi metode de evaluare a riscurilor ergonomice din domeniul industrial, specifice angajaților care lucrează în spații înguste cu înălțime mică.

- Dezvoltarea de materiale polimerice și compozite cu matrice polimerică, obținute prin amestecare la topire, extrudare sau fabricație aditivă, utilizând aditivi ecologici precum derivați celulozici, minerali naturali și lichide ionice. Aceste materiale sunt testate pentru rezistența la radiație UV, umiditate și temperaturi ridicate, precum și pentru capacitatea de sorbție a poluanților din medii industriale.

- Dezvoltarea de produse inovatoare, tehnici neconvenționale de fabricație și prototipare rapidă - în special pentru sistemele de panouri fonoabsorbante.

- Dezvoltarea proceselor de tratament superficial dedicate îmbunătățirii proprietăților materialelor; sinteza si caracterizarea straturilor subțiri obținute prin procese tehnologice asistate de plasmă (tehnici aparținând metodelor PVD (Physical Vapor Deposition) și CVD (Chemical Vapor Deposition)), tratamente superficiale cu difuzie, procese la interfață.

- Dezvoltarea și caracterizarea straturilor subțiri și a nanomaterialelor, cu accent pe filme de TiO₂ și straturi de Zr. Domeniile de interes includ aplicații de tip acoustic energy harvesting, precum și utilizări ale materialelor avansate în domeniul biomedical.

- Dezvoltarea și testarea acoperirilor multifuncționale pe bază de titan și oxid de titan, obținute prin metode sol-gel și pulverizare termică, cu aplicații directe în protecția anticorozivă a componentelor metalice și fotocataliză.

- Dezvoltarea unei tehnici de obținere a acoperirilor nanocompozite de tip MgMeN prin pulverizare reactivă simultană în regim magnetron, din două ținte (Me = metale tranziționale, și o țintă de Mg), cu duritate și aderență la substrat adecvate, cu o capacitate de protecție la coroziune îmbunătățită.

- Experimentări privind influenta stratului termochimic asupra rezistenței la oboseală. Folosirea AI la predicția ruperii la oboseală.

- Influența parametrilor de tratament termic prin tehnologii avansate (tratamentele criogenice, laser sau termochimice, etc) asupra proprietăților mecanice și structurale ale oțelurilor și aliajelor speciale.

- Încărcare prin sudare, tratamente termice, termochimice convenționale și cu fascicul laser.

- Obținerea (prin metode PVD) și caracterizarea straturilor subțiri cu aplicații ce vizează caracteristicile lor structurale, mecanice, tribologice, optice, etc. Influența modificării unghiului de depunere asupra proprietăților straturilor subțiri de tip nitruri, carburi, carbonitruri ale unor metale tranziționale.

- Obținerea de spume metalice utilizând diverși agenți porogeni. Spumele obținute prezintă potențial în aplicații precum filtrare, schimb termic sau amortizor de impact.

- Obținerea și caracterizarea materiale compozite fotoactive polimer- ciment.

- Obținerea, prin turnare, a materialelor compozite ceramice (cu matrice pe bază de argilă, bentonită, carbură de siliciu sau alumină), polimerice (ranforsate cu fibre de carbon, de sticlă, kevlar) și eco-compozite. Aceste materiale sunt investigate pentru aplicații variate, de la filtre ceramice și construcții civile, până la domeniul auto și realizarea panourilor fonoabsorbante.

- Optimizarea proceselor de sudare din cadrul întreprinderilor de confecții sudate care procesează materiale clasificate conform EN15608, având în vedere cerințele familiilor de standarde EN3834 și EN ISO1090.

- Procesarea suprafețelor aliajelor de oțel utilizând fascicul laser și pulberi metalice - Inconel 718 și pulberi pe bază de Cobalt. Scopul studiilor este de a realiza o depunere cu fascicul laser pentru a oferi un material cu suprafața mai rezistentă la uzură și la impact balistic, aplicabilitatea acestora fiind în industria de apărare și securitate.

- Procesul de integrare a inginerului sudor (nou absolvent) în mediul industrial.

- Proiectarea și caracterizarea biomaterialelor pentru implanturi și dispozitive medicale, cu accent pe biocompatibilitate, rezistență la coroziune, integrarea în țesuturi, precum și dezvoltarea materialelor bioactive și biodegradabile cu utilizări medicale avansate.

- Pulverizarea termică și depunerile cu fascicul laser ale pulberilor de tip NiCrBSiFe, CuAlFe, NiAlZn, NiCrAlY, ZrO₂, Al₂O₃, CaO cu aplicații în industria aeronautică, energetică și medicală.

- Realizarea îmbinărilor sudate ale aliajelor de aluminiu, cupru și nichel, precum și caracterizarea și testarea materialelor și suprafețelor pentru evaluarea proprietăților și comportamentului acestora în condiții de utilizare.

- Reciclarea poliolefinelor și separarea polipropilenei de polietilenă

- Simularea comportării materialelor (aliaje pentru scule sau materiale imprimate 3D) la diverse solicitări.

- Sinteza, procesarea și caracterizarea materialelor oxidice avansate și a nanomaterialelor cu proprietăți funcționale electrice, magnetice, structurale și optice. Studii asupra chimiei defectelor, efectele entropiei și echilibrelor de fază în materiale perovskitice pe bază de BiFeO3, BaTiO3, K0.5Na0.5NbO3și Bi0.5Na0.5TiO3, materiale spinelice pe bază de CoFe2O4, CoAl2O4, ZnAl2O4 și sistemele cu structură de tip fluorit.

- Soluții pentru reciclarea materialelor plastice și restaurarea hârtiei degradate, cu aplicații în conservarea patrimoniului.

- Studii fundamentale pe materiale avansate bidimensionale (mono-strat sau cu puține straturi), în special asupra materialelor bidimensionale de tip MXene (Ti2C, Mo2C, Ti2N, Nb3B2, etc) preparate prin corodare chimică a compușilor ceramici de tip MAX, apoi înglobate în structuri compozite, cu potențiale aplicații în domeniul materialelor flexibile sau a celor cu performanțe mecanice ridicate.

- Studii privind sudarea și procesarea superficială cu fascicul laser, aplicate atât materialelor convenționale, cât și materialelor avansate de tip HEA sau FeCrAl. Un obiectiv specific îl constituie sudarea cu laser pulsat a diferitelor cupluri de materiale, precum titan–inox sau titan–aluminiu, temă cu aplicabilitate directă în industria aeronautică.

- Sudura electrică prin rezistență în puncte a materialelor clasificate conform EN15608.

- Tehnologii de fabricare si recondiționare a pieselor prin încărcare prin sudare, cu accent pe materiale de adaos speciale pentru sudare/încărcare/brazare.

- Tehnologiile de obținere a spumelor metalice, protecția mediului și procesele de reciclare.

- Utilizarea tehnologiilor laser pentru prelucrarea materialelor metalice. Studii privind procesul de depunere cu laser și pulberi metalice, prin optimizarea parametrilor de depunere și obținerea de noi straturi aliate, amorfe, compozite sau nano-compozite.

- Verificarea prin simulări a reacțiilor anumitor piese, în cadrul unor condiții variate de stres mecanic și termic. Obiectivul este de a determina rezistența și fiabilitatea componentelor, prin utilizarea unor modele virtuale pentru a prezice posibilele defecțiuni și pentru a îmbunătăți designul.